|

燃氣(qi)渦輪流(liu)量計壓(ya)損異常(chang)辨識實(shi)驗

|

摘要(yao):針對城(cheng)鎮燃氣(qi)常用的(de)3種規格(ge)(公稱通(tong)徑分别(bie)爲50、80、100mm)渦輪(lun)流量計(ji)

壓損變(bian)化情況(kuang)開展實(shi)驗研究(jiu),獲得渦(wo)輪流量(liang)計壓損(sun)與标況(kuang)流量關(guan)系式,測(ce)試分析(xi)渦輪流(liu)量計異(yi)常(葉片(pian)缺失、軸(zhou)卡頓)狀(zhuang)态的壓(ya)損變化(hua)趨勢。渦(wo)輪流量(liang)計的壓(ya)損、标況(kuang)流量成(cheng)二次函(han)數關系(xi)。對每種(zhong)規格的(de)渦輪流(liu)量計,在(zai)相同流(liu)量情況(kuang)下,葉片(pian)缺失狀(zhuang)态的壓(ya)損比正(zheng)常狀态(tai)小,葉片(pian)缺失越(yue)多,壓損(sun)越小;壓(ya)損減小(xiao)值随着(zhe)流量增(zeng)大而增(zeng)大。葉片(pian)缺失造(zao)成的壓(ya)損減小(xiao)值較小(xiao),需結合(he)流量計(ji)的高低(di)頻脈沖(chong)數進一(yi)步判定(ding)。對每種(zhong)規格的(de)渦輪流(liu)量計,軸(zhou)卡頓狀(zhuang)态的壓(ya)損比正(zheng)常狀态(tai)大,卡頓(dun)程度越(yue)大,壓損(sun)越大;壓(ya)損增大(da)值随着(zhe)流量增(zeng)大而增(zeng)大,小流(liu)量(流量(liang)小于0.4倍(bei)最大流(liu)量)下的(de)壓損增(zeng)大值不(bu)明顯,大(da)流量(流(liu)量大于(yu)等于0.4倍(bei)最大流(liu)量)”下的(de)壓損增(zeng)大值較(jiao)爲顯著(zhe)。提出建(jian)立流量(liang)計在線(xian)監測系(xi)統,通過(guo)實測壓(ya)損與正(zheng)常壓損(sun)對比,判(pan)斷流量(liang)計是否(fou)存在異(yi)常,通過(guo)實測壓(ya)損比正(zheng)常壓損(sun)增大或(huo)減小的(de)趨勢判(pan)斷流量(liang)計存在(zai)的問題(ti)種類。

1概(gai)述

渦輪(lun)流量計(ji)具備結(jie)構緊湊(cou)輕巧、安(an)裝維護(hu)方便、流(liu)通能力(li)強、适用(yong)壓力範(fan)圍廣等(deng)優點,被(bei)廣泛使(shi)用。但是(shi),使用中(zhong)發現渦(wo)輪流量(liang)計也面(mian)臨突出(chu)問題,渦(wo)輪流量(liang)計屬于(yu)速度式(shi)計量儀(yi)表,運行(hang)過程中(zhong),燃氣中(zhong)異物容(rong)易造成(cheng)軸卡頓(dun)或葉片(pian)破壞,對(dui)渦輪流(liu)量計性(xing)能産生(sheng)影響。這(zhe)類磨損(sun)比較隐(yin)蔽,常規(gui)的儀表(biao)巡視檢(jian)查難以(yi)察覺,往(wang)往在周(zhou)檢拆表(biao)時才能(neng)發現,即(ji)使發現(xian)問題也(ye)無法追(zhui)溯問題(ti)發生的(de)時間,難(nan)以給購(gou)銷争議(yi)提供有(you)效依據(ju)。因此,如(ru)何掌握(wo)渦輪流(liu)量計的(de)運行工(gong)況信息(xi),及時發(fa)現其關(guan)鍵部件(jian)故障以(yi)避免購(gou)銷争議(yi),是當前(qian)城鎮燃(ran)氣企業(ye)急需解(jie)決的問(wen)題。

氣體(ti)壓力損(sun)失(簡稱(cheng)壓損)與(yu)流量計(ji)性能有(you)一定相(xiang)關性,因(yin)此,可以(yi)将壓損(sun)作爲重(zhong)要參數(shu)實時監(jian)測,以了(le)解流量(liang)計運行(hang)中的異(yi)常狀态(tai)。本文針(zhen)對城鎮(zhen)燃氣常(chang)用的3種(zhong)規格(公(gong)稱通徑(jing)分别爲(wei)50.80、100mm)渦輪流(liu)量計(簡(jian)稱流量(liang)計)壓損(sun)變化情(qing)況開展(zhan)實驗研(yan)究,獲得(de)流量計(ji)壓損與(yu)标況流(liu)量的關(guan)系式,測(ce)試分析(xi)流量計(ji)異常(葉(ye)片缺失(shi)、軸卡頓(dun))條件下(xia)的壓損(sun)變化趨(qu)勢,提出(chu)基于壓(ya)損變化(hua)的流量(liang)計在線(xian)監測系(xi)統,爲渦(wo)輪流量(liang)計實時(shi)監測和(he)管理提(ti)供輔助(zhu)手段。

将(jiang)公稱通(tong)徑爲50、80、100mm的(de)渦輪流(liu)量計分(fen)别稱爲(wei)DN50、DN80、DN100渦輪流(liu)量計。

2實(shi)驗平台(tai)與實驗(yan)方案

2.1實(shi)驗平台(tai)

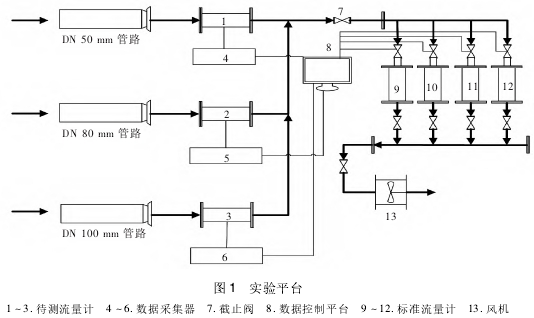

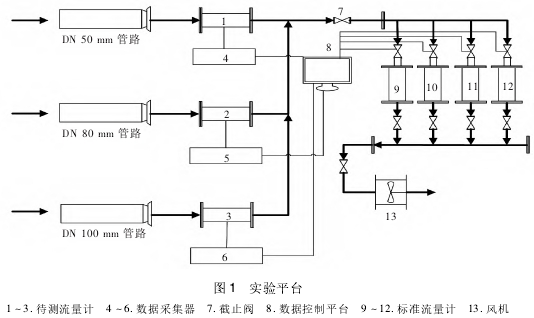

本文實(shi)驗平台(tai)是在流(liu)量計标(biao)準檢定(ding)平台基(ji)礎.上改(gai)進搭建(jian)的,增加(jia)壓差采(cai)集模塊(kuai),實現壓(ya)差與既(ji)有參數(shu)同步采(cai)集。實驗(yan)平台見(jian)圖1。實驗(yan)平台設(she)置4台标(biao)準流量(liang)計,均爲(wei)羅茨流(liu)量計,4台(tai)标準流(liu)量計的(de)流量範(fan)圍不同(tong),通過不(bu)同标準(zhun)流量計(ji)組合來(lai)提供測(ce)試所需(xu)的流量(liang)範圍。數(shu)據采集(ji)器是溫(wen)度、壓力(li)、流量、壓(ya)差傳感(gan)器的集(ji)合。選用(yong)數字壓(ya)差傳感(gan)器,測量(liang)範圍爲(wei)-6~6kPa,精度高(gao)于0.3%。

2.2實驗(yan)方案

待(dai)測流量(liang)計選用(yong)DN50、DN80、DN100渦輪流(liu)量計,流(liu)量範圍(wei)分别爲(wei)0~100、0~250、0~600m3/h。實驗工(gong)況包括(kuo):正常流(liu)量計運(yun)行、葉片(pian)缺失流(liu)量計運(yun)行、軸卡(ka)頓流量(liang)計運行(hang)。其中葉(ye)片缺失(shi)流量計(ji)運行包(bao)含葉片(pian)缺失4片(pian)、缺失7片(pian)的流量(liang)計運行(hang),軸卡頓(dun)流量計(ji)運行包(bao)含處于(yu)卡頓狀(zhuang)态1、卡頓(dun)狀态2、卡(ka)死狀态(tai)的流量(liang)計運行(hang)。

①葉片缺(que)失處理(li)

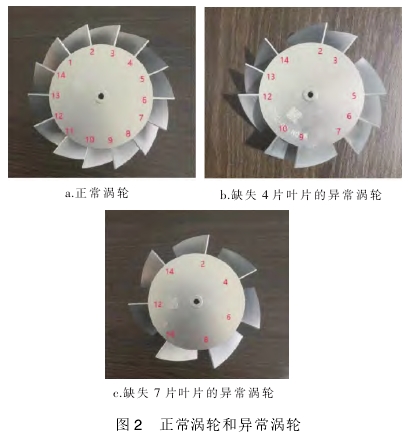

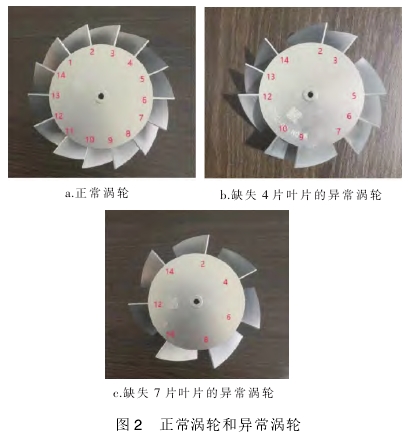

正常流(liu)量計的(de)渦輪葉(ye)片有14片(pian),制作葉(ye)片缺失(shi)4片和缺(que)失7片的(de)異常渦(wo)輪,置于(yu)流量計(ji)内,進行(hang)對比實(shi)驗。正常(chang)渦輪和(he)異常渦(wo)輪見圖(tu)2。實驗過(guo)程中渦(wo)輪拆除(chu)更換均(jun)由專業(ye)技術人(ren)員操作(zuo)。

②軸卡頓(dun)狀态處(chu)理

将軸(zhou)承端蓋(gai)處增加(jia)橡膠材(cai)料、端蓋(gai)緊固螺(luo)栓從初(chu)始位置(zhi)擰緊6圈(quan)的狀态(tai)稱爲卡(ka)頓狀态(tai)1。将軸承(cheng)端蓋處(chu)增加橡(xiang)膠材料(liao)、端蓋緊(jin)固螺栓(shuan)從初始(shi)位置擰(ning)緊8圈的(de)狀态稱(cheng)爲卡頓(dun)狀态2。将(jiang)尖硬物(wu)插入軸(zhou)間隙,使(shi)其轉動(dong)失效,模(mo)拟軸卡(ka)死狀态(tai)。

③實驗過(guo)程

A.将檢(jian)定合格(ge)的正常(chang)流量計(ji)安裝在(zai)實驗平(ping)台中作(zuo)爲待測(ce)流量計(ji)。

b.qmax、qmmin分别表(biao)示待測(ce)流量計(ji)的最大(da)、最小流(liu)量。開啓(qi)風機,數(shu)據控制(zhi)平台與(yu)标準流(liu)量計聯(lian)動,調節(jie)标準流(liu)量計的(de)流量至(zhi)0.8qmax,穩定10min,在(zai)待測流(liu)量計連(lian)接處塗(tu)抹發泡(pao)劑,檢查(cha)是否漏(lou)氣,依次(ci)提高流(liu)量至0.9qmax、qmax,重(zhong)複漏氣(qi)檢測。

c.氣(qi)密性檢(jian)查無誤(wu)後,開始(shi)測試流(liu)程。分别(bie)調節标(biao)準流量(liang)計的流(liu)量至qmin、0.2qmax、0.4qmax、0.6qmax、0.8qmax、qmax>0,每(mei)個流量(liang)測試5min,讀(du)取流量(liang)、溫度、壓(ya)力和壓(ya)差,每個(ge)參數讀(du)取至少(shao)3次後取(qu)平均值(zhi),記錄數(shu)據并保(bao)存。

d.将正(zheng)常流量(liang)計拆下(xia),依次更(geng)換爲葉(ye)片缺失(shi)4片、葉片(pian)缺失7片(pian)、卡頓狀(zhuang)态1、卡頓(dun)狀态2、卡(ka)死狀态(tai)的渦輪(lun)流量計(ji),分别按(an)照步驟(zhou)a~c測試。

3實(shi)驗數據(ju)分析

3.1流(liu)量、壓損(sun)關系分(fen)析

實驗(yan)讀取的(de)流量爲(wei)工作狀(zhuang)态下的(de)流量(簡(jian)稱工況(kuang)流量),爲(wei)便于一(yi)緻性分(fen)析,将工(gong)況流量(liang)轉換爲(wei)标準狀(zhuang)态下的(de)流量(簡(jian)稱标況(kuang)流量),标(biao)準狀态(tai)爲溫度(du)293.15K、壓力101.325kPa.

實(shi)驗獲得(de)3種規格(ge)流量計(ji)正常狀(zhuang)态下的(de)6個數據(ju)點,拟合(he)獲得壓(ya)損-标況(kuang)流量關(guan)系式,見(jian)下列公(gong)式。拟合(he)曲線爲(wei)壓損-标(biao)況流量(liang)特性曲(qu)線,見圖(tu)3。

△p1=1.113x10-4q2n1+8.801x10-4qn1-0.00496(1)

△p2=1.096x10-4q2n2+1.891x10-5qn2-0.00424(2)

△p3=1.700x10-4q2n3+5.506x10-6qn3-8.894x10-4(3)

式中△p,、△p2、△p3----DN50、DN80、DN100渦(wo)輪流量(liang)計的壓(ya)損,kPa

qn1、qn2、qn3---DN50、DN80、DN100渦輪(lun)流量計(ji)的标況(kuang)流量,m³/h

通(tong)過上述(shu)分析可(ke)以看出(chu),渦輪流(liu)量計的(de)壓損與(yu)标況流(liu)量成二(er)次函數(shu)關系。當(dang)渦輪流(liu)量計異(yi)常時,壓(ya)損-标況(kuang)流量特(te)性曲線(xian)将偏離(li)正常曲(qu)線。

3.2異常(chang)狀态數(shu)據對比(bi)分析

①葉(ye)片缺失(shi)狀态下(xia)的壓損(sun)變化分(fen)析.

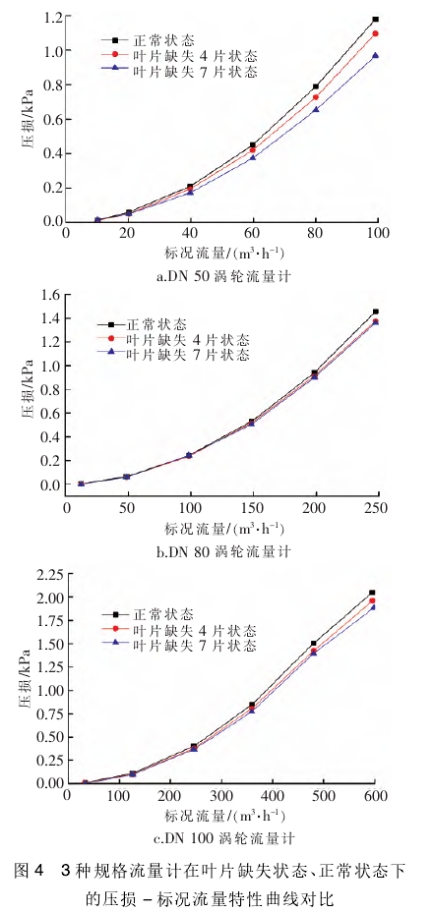

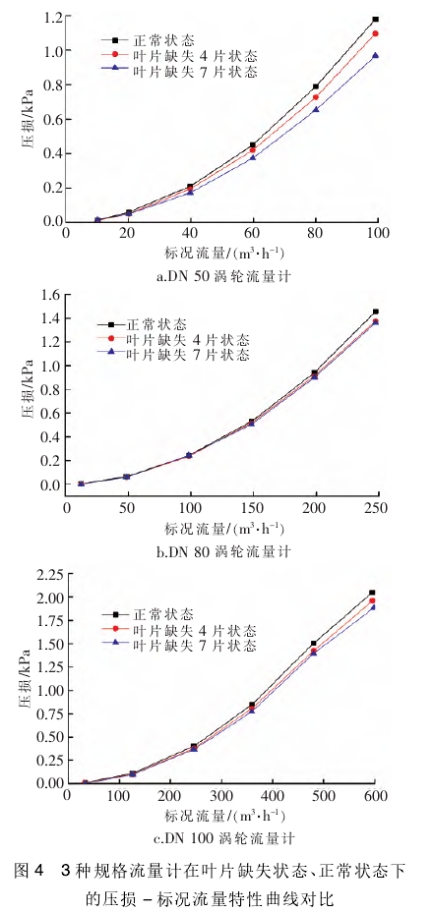

圖4爲(wei)DN50、DN80、DN100渦輪流(liu)量計葉(ye)片缺失(shi)4片狀态(tai)、葉片缺(que)失7片狀(zhuang)态與正(zheng)常狀态(tai)的壓損(sun)-标況流(liu)量特性(xing)曲線對(dui)比。可以(yi)看出,對(dui)每種規(gui)格的渦(wo)輪流量(liang)計,在相(xiang)同流量(liang)情況下(xia),葉片缺(que)失狀态(tai)的壓損(sun)比正常(chang)狀态小(xiao),葉片缺(que)失越多(duo),壓損越(yue)小。壓損(sun)減小值(zhi)随着流(liu)量增大(da)而增大(da),小流量(liang)下的壓(ya)損減小(xiao)值難以(yi)識别,大(da)流量下(xia)的壓損(sun)減小值(zhi)也不顯(xian)著,但.當(dang)流量足(zu)夠大時(shi),采用工(gong)業級别(bie)壓差傳(chuan)感器可(ke)以識别(bie)。在實際(ji)運行中(zhong),由于大(da)流量下(xia)的壓損(sun)減小值(zhi)不顯著(zhe),可能導(dao)緻較多(duo)誤判,因(yin)此需要(yao)結合流(liu)量計的(de)高低頻(pin)脈沖數(shu)進一步(bu)判定。

②軸(zhou)卡頓狀(zhuang)态下的(de)壓損變(bian)化分析(xi)

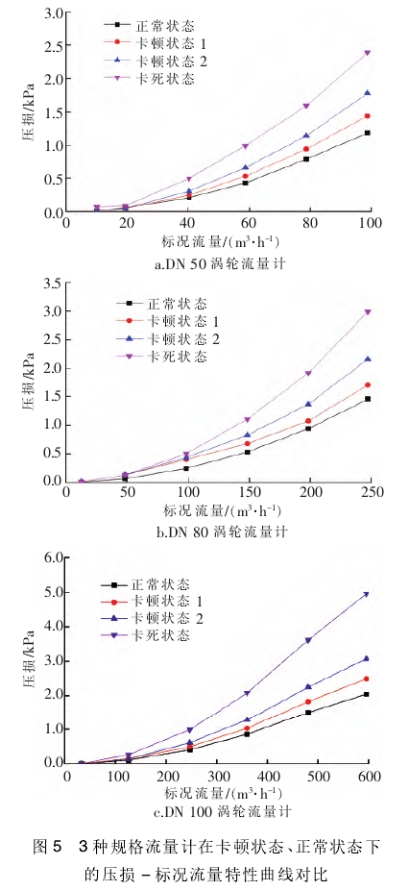

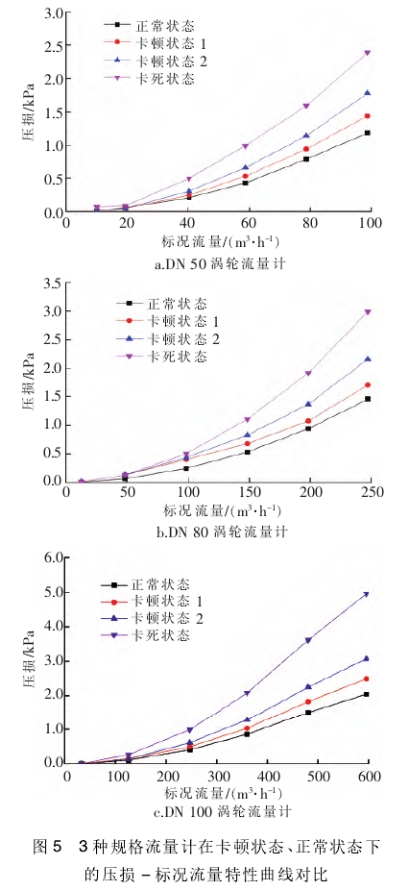

圖5爲DN50、DN80、DN100渦(wo)輪流量(liang)計卡頓(dun)狀态、正(zheng)常狀态(tai)的壓損(sun)-标況流(liu)量特性(xing)曲線對(dui)比。可以(yi)看出,對(dui)每種規(gui)格的渦(wo)輪流量(liang)計,當軸(zhou)處于卡(ka)頓狀态(tai)時,相對(dui)于正常(chang)狀态,相(xiang)同流量(liang)下的壓(ya)損變大(da),卡頓程(cheng)度越大(da),壓損越(yue)大;壓損(sun)增大值(zhi)随着流(liu)量增大(da)而增大(da)。卡死狀(zhuang)态與正(zheng)常狀态(tai)相比,壓(ya)損顯著(zhe)增大,最(zui)大流量(liang)下DN50、DN80、DN100渦輪(lun)流量計(ji)的壓損(sun)分别爲(wei)正常狀(zhuang)态下壓(ya)損的2.0、2.1、2.4倍(bei)。

在軸卡(ka)頓狀态(tai)下,小流(liu)量(流量(liang)小于0.4qmax)下(xia)的壓損(sun)增大值(zhi)不明顯(xian),大流量(liang)(流量大(da)于等于(yu)0.4qmax)下的壓(ya)損增大(da)值較爲(wei)顯著。

4基(ji)于壓損(sun)的流量(liang)計異常(chang)辨識

通(tong)過,上述(shu)分析可(ke)知,可以(yi)根據流(liu)量計的(de)标況流(liu)量和壓(ya)損一标(biao)況流量(liang)關系式(shi)計算出(chu)正常壓(ya)損,壓損(sun)與标況(kuang)流量是(shi)一一對(dui)應關系(xi),通過實(shi)測壓損(sun)與正常(chang)壓損對(dui)比,判斷(duan)流量計(ji)是否異(yi)常。基于(yu)該思路(lu).建立流(liu)量計在(zai)線監測(ce)系統(簡(jian)稱監測(ce)系統),實(shi)施方案(an)如下。

首(shou)先,在渦(wo)輪流量(liang)計出廠(chang)檢定時(shi),測試獲(huo)得其正(zheng)常狀态(tai)下的壓(ya)損-标況(kuang)流量關(guan)系式和(he)特性曲(qu)線,輸入(ru)燃氣公(gong)司的數(shu)據處理(li)平台,作(zuo)爲正常(chang)流量計(ji)基礎數(shu)據。由于(yu)流量計(ji)結構不(bu)同,壓損(sun)也不同(tong),因此,需(xu)要在數(shu)據處理(li)平台輸(shu)入不同(tong)廠家、不(bu)同規格(ge)流量計(ji)的壓損(sun)-标況流(liu)量關系(xi)式和特(te)性曲線(xian)。形成基(ji)礎數據(ju)庫。

其次(ci),在表端(duan)控制處(chu)理模塊(kuai)輸入工(gong)況流量(liang)與标況(kuang)流量轉(zhuan)換算法(fa)、實測壓(ya)損與正(zheng)常壓損(sun)對比算(suan)法。在流(liu)量計使(shi)用過程(cheng)中,實時(shi)采集流(liu)量、壓損(sun)、壓力、溫(wen)度數據(ju),根據工(gong)況流量(liang)與标況(kuang)流量轉(zhuan)換算法(fa)、實測壓(ya)損與正(zheng)常壓損(sun)對比算(suan)法,判斷(duan)壓損是(shi)否異常(chang)。實際運(yun)行中,監(jian)測系統(tong)需要同(tong)時對多(duo)台流量(liang)計實時(shi)監測,需(xu)要傳輸(shu)和處理(li)的數據(ju)量比較(jiao)大。因此(ci)在表端(duan)設定監(jian)測周期(qi)(7d或10d),如果(guo)在監測(ce)周期内(nei)壓損正(zheng)常,則不(bu)上傳數(shu)據至數(shu)據處理(li)平台,如(ru)果異常(chang),則.上傳(chuan)數據至(zhi)數據處(chu)理平台(tai)。數據處(chu)理平台(tai)根據連(lian)續若幹(gan)個監測(ce)周期内(nei)異常壓(ya)損情況(kuang)判斷流(liu)量計是(shi)否存在(zai)故障,通(tong)過分析(xi)一定時(shi)期内實(shi)測壓損(sun)相比正(zheng)常壓損(sun)增大或(huo)減小的(de)趨勢,判(pan)斷流量(liang)計可能(neng)存在的(de)問題種(zhong)類,提示(shi)技術人(ren)員拆檢(jian)維修。

5結(jie)論

①渦輪(lun)流量計(ji)的壓損(sun)、标況流(liu)量成二(er)次函數(shu)關系。

②對(dui)每種規(gui)格的渦(wo)輪流量(liang)計,在相(xiang)同流量(liang)情況下(xia),葉片缺(que)失狀态(tai)的壓損(sun)比正常(chang)狀态小(xiao),葉片缺(que)失越多(duo),壓損越(yue)小;壓損(sun)減小值(zhi)随着流(liu)量增大(da)而增大(da)。葉片缺(que)失造成(cheng)的壓損(sun)減小值(zhi)較小,需(xu)結合流(liu)量計的(de)高低頻(pin)脈沖數(shu)進一步(bu)判定。

③對(dui)每種規(gui)格的渦(wo)輪流量(liang)計,軸卡(ka)頓狀态(tai)的壓損(sun)比正常(chang)狀态大(da),卡頓程(cheng)度越大(da),壓損越(yue)大;壓損(sun)增大值(zhi)随着流(liu)量增大(da)而增大(da),小流量(liang)(流量小(xiao)于0.4倍最(zui)大流量(liang))下的壓(ya)損增大(da)值不明(ming)顯,大流(liu)量(流量(liang)大于等(deng)于0.4倍最(zui)大流量(liang))下的壓(ya)損增大(da)值較爲(wei)顯著。

④提(ti)出建立(li)流量計(ji)在線監(jian)測系統(tong),通過實(shi)測壓損(sun)與正常(chang)壓損對(dui)比,判斷(duan)流量計(ji)是否存(cun)在異常(chang),通過實(shi)測壓損(sun)比正常(chang)壓損增(zeng)大或減(jian)小的趨(qu)勢判斷(duan)流量計(ji)存在的(de)問題種(zhong)類。

本文(wen)來源于(yu)網絡,如(ru)有侵權(quan)聯系即(ji)删除!

|

|

|

|