|

|

|

|

聯(lian)系方式(shi)

|

| 電話(市(shi)場部): |

| (拓(tuo)展部): |

| 傳(chuan)真: |

|

節假(jia)日商務(wu)聯系電(dian)話:

何經(jing)理: 劉經(jing)理: |

| 郵編(bian):211600 |

| 網址:/ |

| E-mail:[email protected] |

|

地(di)址:江蘇(su)省金湖(hu)縣工業(ye)園區環(huan)城西

路(lu)269号 |

|

|

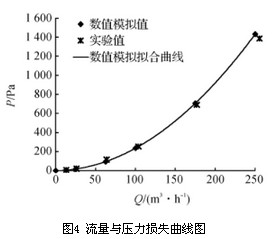

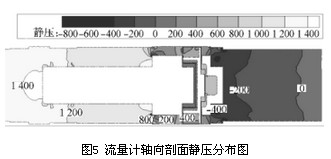

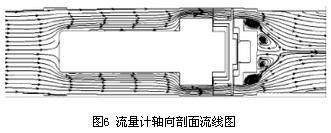

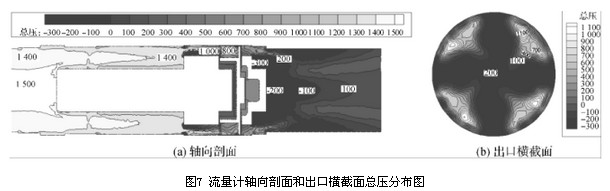

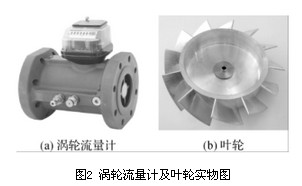

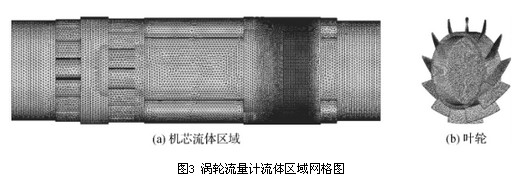

您現(xian)在的位(wei)置 > 首頁(ye) > 行業新(xin)聞 > 氣體(ti)渦輪流(liu)量計流(liu)道壓力(li)損失數(shu)據模拟(ni) |

|

|

發布時(shi)間:2025-11-26 |

|

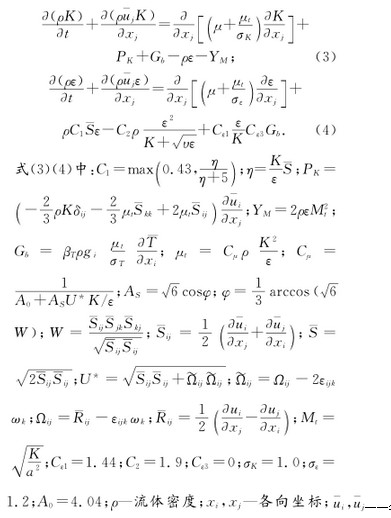

——各向流(liu)速平均(jun)值;a—聲速(su);μ—動力粘(zhan)性系數(shu);υ—運動粘(zhan)性系數(shu);K—湍流動(dong)能;ε—湍流(liu)耗散率(lü);βT—膨脹系(xi)數;ωk—角速(su)度; —時均(jun)轉動速(su)率張量(liang);如不考(kao)慮浮力(li)影響Gb=0,如(ru)流動不(bu)可壓縮(suo), =0,YM=0。

——各向流(liu)速平均(jun)值;a—聲速(su);μ—動力粘(zhan)性系數(shu);υ—運動粘(zhan)性系數(shu);K—湍流動(dong)能;ε—湍流(liu)耗散率(lü);βT—膨脹系(xi)數;ωk—角速(su)度; —時均(jun)轉動速(su)率張量(liang);如不考(kao)慮浮力(li)影響Gb=0,如(ru)流動不(bu)可壓縮(suo), =0,YM=0。

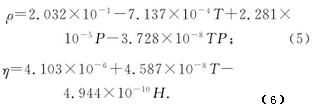

式(5)(6)中:T—溫(wen)度;P—壓力(li);H—濕度。

式(5)(6)中:T—溫(wen)度;P—壓力(li);H—濕度。